山東泰瑞汽車機械電器有限公司屬于汽車零配件制造企業,生產各種汽車沖壓件和結構件及車燈產品,在福田及北汽供應商體系中位列前矛。該企業通過應用U8+系統,實現了產品寄售業務管理,建立了生產計劃與物料控制管理體系,實現了車間按生產訂單生產,按生產訂單成本核算,強化了物料管控能力,有效降低庫存,實現了生產計劃有序,提高了客戶訂單的響應能力。

山東泰瑞汽車機械電器有限公司成立于2003年,注冊資金1.3億元,固定資產5億元;公司總部位于山東半島藍色經濟開發區中心——諸城市,公司總占地面積400余畝,其中建筑面積31萬平方米;職工1000余人,其中專業技術人員100余人,具有中高級職稱以上的41人。是省內最大的車身沖壓件、焊接件、汽車燈具、汽車飾件、汽車儀表生產基地。

u 業務部門業務處理方式還停留在人工處理階段,信息傳遞效率低,準確性差;

u 各部門通過臺賬或部門級系統記錄本部門業務數據,信息無法實時共享,造成信息孤島;

u 業務信息通知、銷售計劃下達通過RTX等即時通迅工具,信息來源缺少控制,執行過程無法跟蹤,業務過程沒有留痕;

u 生產部門與營銷部門溝通協同效果差,生產計劃與銷售計劃匹配度低,經常發生交貨延期情況;

u 生產部門對客戶需求信息獲取準確性差,生產計劃基于經驗進行修正,易產生多余庫存積壓;

u 車間物料流轉有跨部門工序轉移情況,與財務成本核算原則不一致,造成財務每月補錄大量單據;

u 庫存壓力較大,沒有信息化工具對庫存數據進行分析,對于關鍵物料的安全庫存管理還基于電子表格管理,準確度低,時效性差;

u 寄售倉庫客戶耗用量信息獲取不及時,寄售倉庫存數據不準確,與客戶對賬、盤庫困難重重;

u 計劃體系物控和生管職能分屬不同部門,造成物料需求計劃與生產作業計劃缺少協同,對于物料倉儲計劃基于安全庫存和經驗進行規劃,極易造成物料呆滯積壓;

u 供應商評價體系執行不到位,缺少準確詳實的供應商績效考核數據支撐;

u 財務部門負責大量業務單據錄入工作,沒有真正行使監督管理職能。企業產品種類多,采用品種法進行成本核算,成本核算周期長,核算精細度低,成本分析數據可用性差。

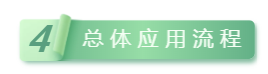

1) 主機廠下達月度備貨計劃,計劃部制定月度預測訂單。

2) 計劃部運行MRP計劃,將預測計劃展開為生產和采購計劃。

3) 物料計劃員根據采購計劃,生成采購請購單,通知采購部門進行采購。

4) 生產計劃員根據生產計劃編制車間加工計劃,并下達生產訂單。

5) 車間根據生產訂單進行生產,并入庫。

6) 主機廠根據實際上線情況及寄售倉庫庫存情況向廠區發出要貨訂單,銷售部將其錄入系統。

7) 銷售部根據銷售訂單生成寄售調撥單,通知成品庫將產品調撥至寄售倉。

8) 每月主機廠定期與泰瑞銷售部門進行產品耗用結算,銷售部門根據結算記錄在寄售倉庫發貨出庫。

9) 銷售部門根據主機廠開票通知,參照發貨單生成發票,完成產品銷售。

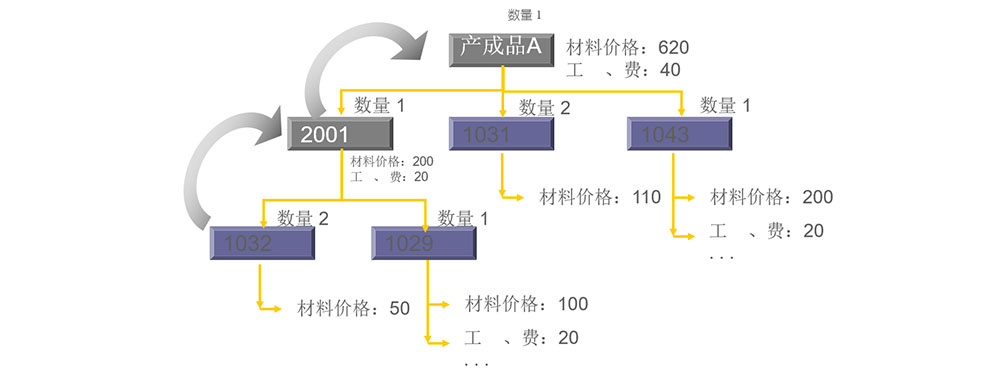

10) 財務每月進行成本卷積運算,自動核算本期完工產品生產成本。

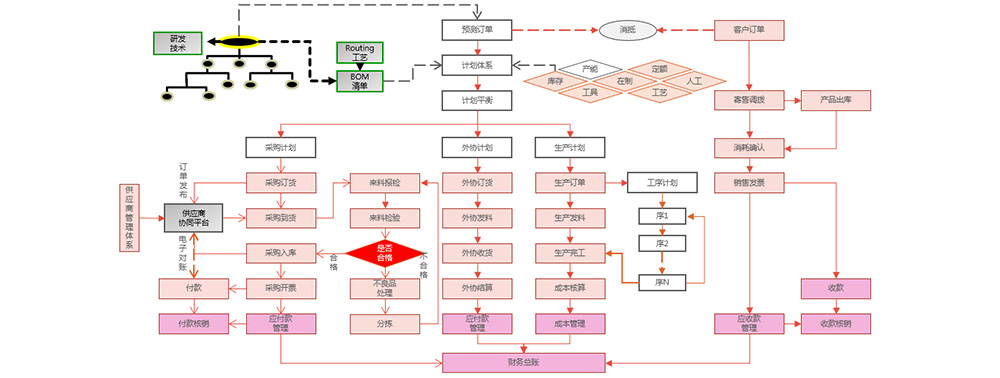

一、寄售管理

管理重點:

u 重點管理寄售銷售發貨、耗用確認及銷售開票結算業務過程控制。

應用價值:

u 通過寄售管理,實現對產品銷售調撥過程的管理控,將調撥發貨業務納入ERP系統內部管理,實現銷售部門和倉庫部門間的信息同步;

u 通過對廠外寄售倉庫的庫存管理,實現寄售產品消耗情況及相關數據分析。

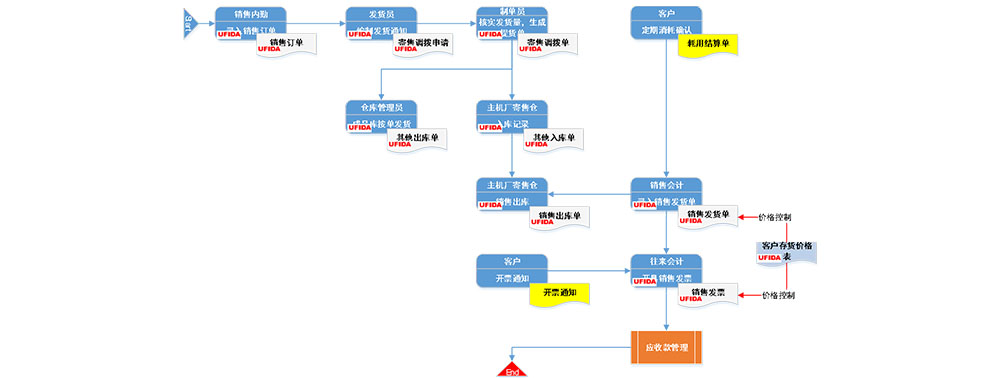

二、三層生產計劃運作體系

計劃體系應用價值:

1) 通過MRP計劃,將需求與供應進行關聯,實現按需供應,供需平衡;

2) 通過系統中計劃參數,實現了針對不同物料,根據其供需特點進行分別規劃,為物料的精確計劃提供了基礎支持;

3) 通過不同物料設定專屬業務員,以解決泰瑞汽車多個生產計劃單元的相對獨立的生產計劃作業。解決了多計劃中心的計劃協同問題;

4) 借助MRP系統,可實現生產計劃過程透明化,可視化。以此減輕計劃員的工作量,以保證計劃的準確性和有效性。

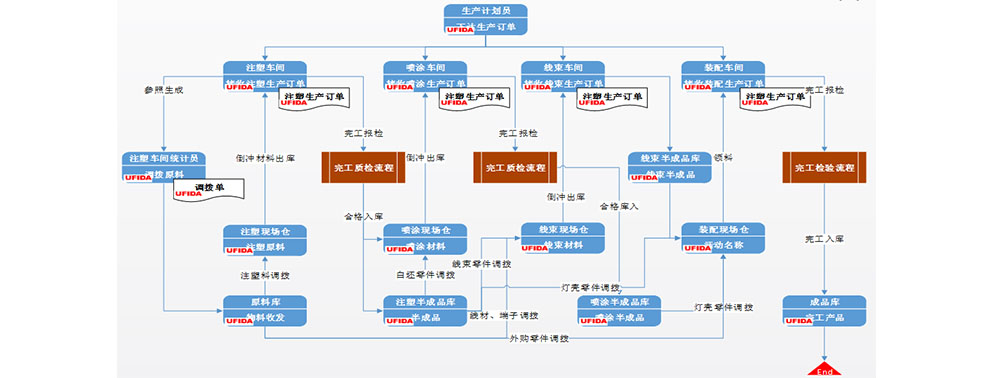

三、生產訂單及車間物流管理應用

管理重點:

u 訂單的開工、完工時間管理;

u 生產訂單在制和完工數量管理;

u 生產訂單開工前物料齊套分析及備料管理;

u 車間現場倉庫管理。

應用價值:

u 通過生產訂單管理,實現了車間生產工單的信息化,解決了生產工單開工、完工的時間管理;

u 通過生產訂單管理,實現車間的訂單開工、在制、完工量的管理,可以實時的查詢了解車間生產任務執行和完成情況;

u 通過生產訂單齊套分析,可以實現生產訂單開工前物料齊套性查詢,以確定生產訂單開工條件及物料的跟催;

u 通過生產現場倉庫管理,可以實現車間現場在制物料的管理,實現車間物料耗用的精細化管理。

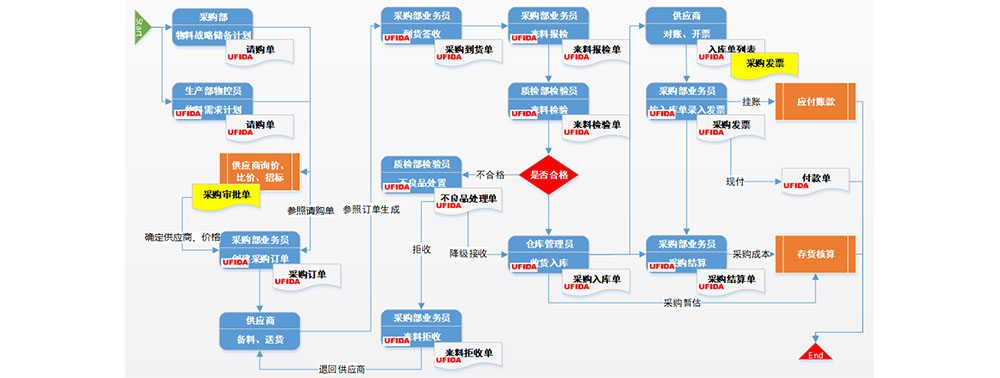

四、采購業務管理

管理重點:

基于ERP系統,重點關注采購業務中:供應商管理,供應商價格管理,供應商績效評判;采購計劃、訂貨、到貨、入庫、開票結算全流程管理,及采購到貨質量檢驗過程管理。

應用價值:

1)供應商管理:

通過供應商管理,解決供應商開發、準入及供貨范圍、績效評判的管理,使供應商供貨信息在系統中直觀承現,減少人工統計的工作量及供應商考評中人為的干預因素。

2)采購流程管理:

通過規劃原料、輔料、零星采購、工裝采購等采購業務流程,明確了采購各個環節的職責權限和操作內容,規范采購業務,保證采購來源清晰,執行準確,杜絕超量送貨現像。實現采購業務全過程可控,達到有效監控的效果。

3)采購質量管理:

通過明確外購物料的質量檢驗指標及檢驗方案,實現檢驗物料在入廠時每單必檢,并且在系統中詳細記錄檢驗結果。通過質量檢驗判定流程,對不合格物料進行處理,解決不良品處理過程的可視化及透明化。通過來料質檢數據,實現對供應商供貨質量的考核。

五、成本管理

通過成本管理的應用,細化了成本核算流程,精細了成本核算的顆粒度,實現了產品訂單級成本核算。

為企業精細化成本管理提供了管理數據和決策依據。

u 通過U8+系統的應用,解決了公司十幾年處于失控狀態的半成品庫管理問題,庫存數據準確率由原來的不到70%,提高到現在的90%以上;

u 通過U8+系統的應用,實現了從銷售到計劃到生產供應全業務流程的管控,實現了企業物流管理的閉環;

u 通過U8+系統的應用,使產品成本核算更加精細,成本數據分析更加具有指導意義;

u 通過U8+系統的應用,實現了寄售倉庫庫存的有效管理,以及寄售業務的有效管理,簡化了主機廠對賬和結算流程。

| 上一條:三陽紡織有限公司 | 下一條:山東登升安防科技有限公司 |